Микрокуттеры

В настоящее время для тонкого измельчения мясного сырья в основном применяют вакуумные куттеры. Однако обработка сырья на куттере приводит к большим энергетическим затратам, износу элементов ножевого вала и куттерных ножей. Качественную, однородную по составу эмульсию с минимальными затратами можно получить и другим способом, используя микроизмельчители.

В Советское время, когда еще не были широко распространены вакуумные куттеры, для производства вареной колбасы и сосисок применялись эмульситаторы. Те машины, в силу своего времени, используемых при их производстве архаичных технологий и материалов, обладали рядом недостатков, что не позволило им конкурировать с импортными вакуумными куттерами. Однако при всех их недостатках, на них выпускали ту самую колбасу, вкус которой мы помним с детства.

Современные микроизмельчители кардинально отличаются от своих прародителей. При кажущейся внешней схожести в конструкции используется совершенно иной принцип измельчения сырья.

В классическом эмульситаторе используется принцип резания нож-решетка. Эмульсия пропускается через круглые отверстия решетки которые быстро засоряются, к тому же в такой конструкции неизбежно происходит трение между движущимися частями режущего инструмента. При установке комплекта сложно достигнуть необходимого зазора между ножом и решеткой. А при неправильной регулировке происходит превышение температуры, зачастую до 20°С, что приводит к коагуляции белка прямо в момент измельчения, либо перебивание и недостаточное измельчение фарша.

В современных микроизмельчителях используется принцип резания ротор-статор, исключающий возможность трения между движущимися частями. Необходимый зазор между режущим инструментом устанавливается конструктивно при проектировании и изготовлении машины, и не требует дальнейшей регулировки в эксплуатации. При обработке на микрокуттере температура эмульсии повышается на 2-4°С, что обеспечивает стабильное качество и дает возможность, при необходимости, пропускать эмульсию через режущий механизм повторно. При производстве машин используются современные технологии и материалы что позволяет в разы увеличить ресурс режущего инструмента. Эти машины также называют микрокуттеры, поскольку они успешно конкурируют в производстве уже с вакуумными куттерами. Существуют целые заводы по производству сосисок, оборудованные одними только микроизмельчителями.

Микрокуттер – машина непрерывного действия, она обладает более высокой производительностью чем классический куттер и потребляет в 1,5-2,0 раза меньше электроэнергии. Также в силу своей компактности требуют очень небольшого пространства в цехе, а также минимальных временных затрат на мойку и санитарную обработку.

Основные преимущества микрокуттера:

- высококачественная переработка сырья при низких энергозатратах

- непрерывный процесс переработки сырья

- высокая производительность

- небольшая занимаемая площадь

- мобильность

- простота и надежность конструкции

- простота технического обслуживания

- низкие эксплуатационные затраты

- умеренная цена по сравнению с другими видами оборудования аналогичного назначения.

К недостаткам микрокуттера можно отнести получение монопродукта эмульсионного характера, однако при грамотном его использовании и комбинировании с другим технологическим оборудованием (фаршемешалкой или открытым куттером) он может вполне заменить такую дорогостоящую единицу как вакуумный куттер.

Как известно, главными критериями при выборе любой машины для мясоперерабатывающего предприятия является ее надежная конструкция, обеспечивающая удобство эксплуатации. Микрокуттеры «МК» в полной мере отвечают этим критериям: легко разбираются и моются, оснащены несложной системой управления, которая, практически не выходят из строя. Для технического обслуживания оборудования не требуется специально обученный персонал.

Нельзя не отметить и относительно низкую цену — одно из основных преимуществ этих микрокуттеров.

Главная отличительная особенность конструкции микрокуттеров МК — оригинальный режущий механизм, который может перерабатывать любое сырье: хрящи и сухожилия, орехи, сырые овощи, сухари и отходы хлебобулочных изделий и др.

Режущий комплект состоит из режущей головки (ротора), режущего кольца (статора) и подающей шайбы. Сырье подается из загрузочного бункера с помощью шнека и продавливается через вращающуюся на валу двигателя головку по направлению к ножам режущего кольца

Кольцо состоит из основы — торцевой фрезы и наклепанных на нее режущих пластин из твердого сплава, расположенных внутри кольца. Промежуток между пластинами (режущий зазор) определяет степень измельчения сырья, которая в зависимости от требований может колебаться от 0,05 до 6,0 мм.

Измельченное сырье отводится с помощью диска. Основное преимущество конструкции микрокуттеров «МК» пo сравнению с аналогичным оборудованием других производителей наличие щелевидных режущих зазоров, полное закупоривание которых практически исключено даже при измельчении очень грубого сырья.

Режущий инструмент «МК» после установки не требует дополнительной регулировки, обеспечивает постоянную степень измельчения и стабильное качество эмульсии. Зазоры между режущими головками и пластинами режущих колец предусмотрены в конструкции инструмента под конкретную степень измельчения.

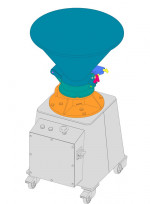

Микрокуттер МК-1200

В силу особенности конструкции на микрокуттере МК-1200 возможно производство минимального объема фарша 5-10 кг. Эта возможность применяется в испытательных лабораториях, а также на небольших и средних предприятиях с объемом производства до 1 тонны в день, когда требуется сделать полный ассортимент продукции при относительно небольших объемах выпуска одного наименования продукта.

Технические характеристики:

- Габаритные размеры, мм: 667х600х1074

- Вес, кг: 130

- Мощность эл. двигателя, кВ: 7,5

- Напряжение пульта управления, В: 24

- Предохранитель при 400V, A : 25

- Объем бункера, л: 40

- Производительность, кг/час: 1200

Микрокуттер состоит из загрузочного бункера, камеры резания, оснащенной режущим механизмом, патрубка для отвода эмульсии и электродвигателя, помещенного в герметичный корпус. Микрокуттер очень эффективен при производстве эмульгированных продуктов. Эти машины занимаются почти всеми задачами, связанными с производством мясных продуктов для колбасного производства: вареной колбасы, сосисок, мелкого паштета, эмульсии свиной шкурки, пюре и подобных тонких и гладких продуктов в мясной промышленности.

Ресурс использования режущего инструмента составляет до 250 тонн мясного фарша при соблюдении требований эксплуатации и периодической заточке ножевой головки. При кажущейся первоначально высокой стоимости режущего инструмента, его большой ресурс и отсутствие затрат на эксплуатацию не превышает расходы на куттерные ножи с их ежедневной заточкой при эксплуатации вакуумного куттера.